Trang Chủ / Tài nguyên / Blog / Tin tức ngành / Ứng dụng sản xuất thông minh trong gia công các bộ phận máy móc khai thác mỏ

Ứng dụng sản xuất thông minh trong gia công các bộ phận máy móc khai thác mỏ

Ngành khai thác mỏ phụ thuộc rất nhiều vào thiết bị hiệu suất cao, và các bộ phận gia công máy móc khai thác đóng vai trò quan trọng trong việc đảm bảo độ tin cậy, hiệu quả và an toàn. Các quy trình sản xuất truyền thống thường gặp khó khăn trong việc đáp ứng nhu cầu hiện đại về độ chính xác, tốc độ và khả năng tùy chỉnh. Sản xuất thông minh, tích hợp tự động hóa tiên tiến, phân tích dữ liệu và công nghệ số, mang đến một phương pháp tiếp cận mang tính cách mạng trong sản xuất các bộ phận gia công máy móc khai thác.

1. Giới thiệu

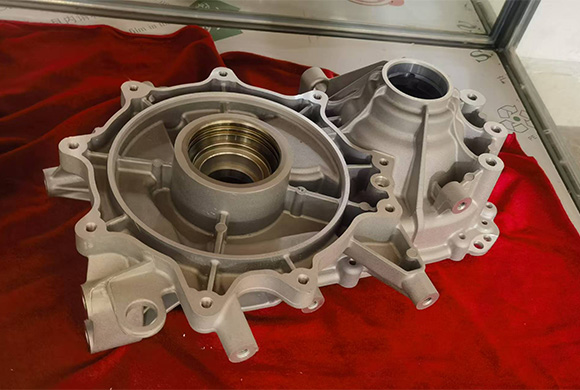

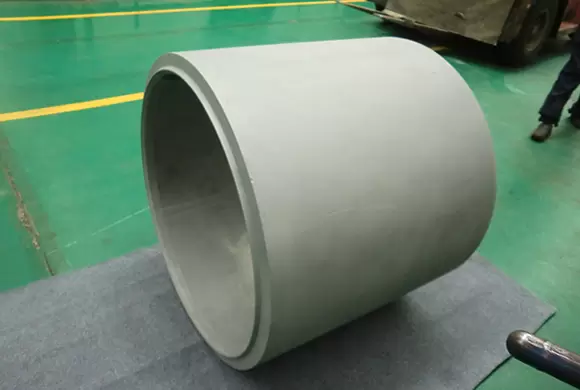

Các bộ phận gia công máy móc khai thác mỏ—chẳng hạn như bánh răng, trục, linh kiện thủy lực, lớp lót chống mài mòn và các bộ phận truyền động—là xương sống của thiết bị khai thác mỏ hạng nặng. Các linh kiện này phải chịu được môi trường vận hành khắc nghiệt, bao gồm vật liệu mài mòn, lực tác động lớn và biến động nhiệt độ. Độ chính xác và độ bền không phải là tùy chọn; chúng là những yêu cầu thiết yếu.

Trong những năm gần đây, sự trỗi dậy của Sản xuất Thông minh đã thay đổi cách thức thiết kế, sản xuất và phân phối các bộ phận gia công máy móc khai thác mỏ. Bằng cách kết hợp các công nghệ tiên tiến như gia công CNC, kiểm tra chất lượng dựa trên AI, mô hình hóa bản sao số và giám sát dựa trên IoT, các nhà sản xuất có thể nâng cao đáng kể hiệu quả sản xuất và chất lượng sản phẩm. Sự chuyển đổi này không chỉ liên quan đến tự động hóa mà còn liên quan đến việc ra quyết định thông minh hơn, dựa trên dữ liệu trong suốt quá trình sản xuất.

2. Công nghệ then chốt trong sản xuất thông minh cho các bộ phận máy móc khai thác mỏ

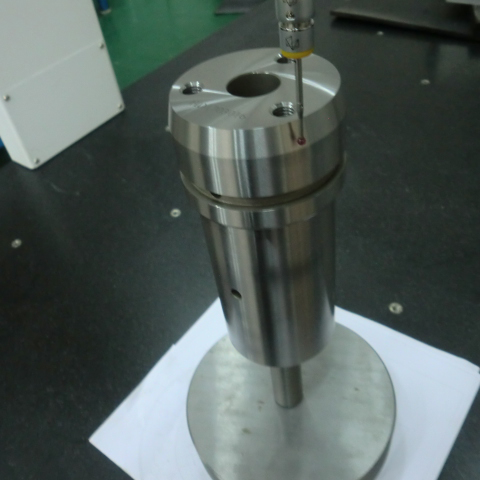

2.1 Gia công CNC với tự động hóa

Gia công điều khiển số bằng máy tính (CNC) đảm bảo các chi tiết được sản xuất với độ chính xác cực cao, thường trong phạm vi dung sai micromet. Khi được tích hợp với tự động hóa bằng robot, hệ thống CNC có thể hoạt động 24/7, sản xuất các chi tiết gia công bằng máy móc khai thác mỏ một cách nhất quán mà không có sai sót của con người. Sự kết hợp này giúp tăng năng suất đồng thời giảm thời gian chết.

2.2 Bản sao kỹ thuật số và mô phỏng

Bản sao kỹ thuật số là hình ảnh ảo của một sản phẩm hoặc quy trình vật lý. Trong quá trình sản xuất các bộ phận máy móc khai thác mỏ, các kỹ sư sử dụng bản sao kỹ thuật số để mô phỏng quy trình sản xuất, tối ưu hóa thiết kế chi tiết và dự đoán các lỗi tiềm ẩn trước khi bắt đầu sản xuất thực tế. Điều này giúp giảm thiểu chi phí thử nghiệm và sai sót, đồng thời rút ngắn thời gian đưa sản phẩm ra thị trường.

2.3 Kiểm soát chất lượng bằng AI

Trí tuệ nhân tạo, kết hợp với hệ thống hình ảnh độ phân giải cao, cho phép phát hiện lỗi theo thời gian thực. Các khuyết tật bề mặt, sai lệch kích thước và sai lệch lắp ráp có thể được phát hiện ngay lập tức, đảm bảo chỉ những bộ phận đáp ứng tiêu chuẩn chất lượng nghiêm ngặt mới được đưa ra khỏi dây chuyền sản xuất.

2.4 Sản xuất bồi đắp cho các bộ phận tùy chỉnh

Sản xuất bồi đắp (in 3D) cho phép tạo mẫu nhanh và tạo ra các hình dạng phức tạp mà gia công truyền thống không thể dễ dàng thực hiện. Đối với các bộ phận gia công máy móc khai thác chuyên dụng - chẳng hạn như giá đỡ nhẹ hoặc các thành phần chống mài mòn được tối ưu hóa - công nghệ này mang lại tính linh hoạt vượt trội.

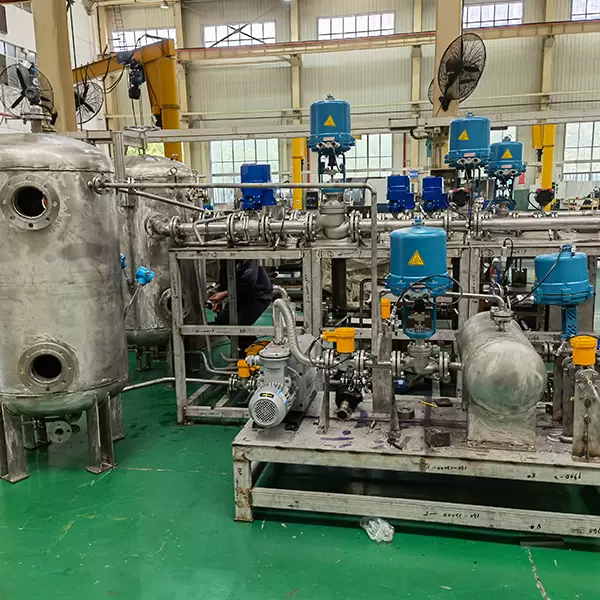

2.5 Giám sát sản xuất hỗ trợ IoT

Internet vạn vật (IoT) cho phép máy móc, cảm biến và hệ thống giao tiếp theo thời gian thực. Trong môi trường nhà máy thông minh, các thiết bị IoT theo dõi số liệu sản xuất, giám sát tình trạng máy móc và dự đoán nhu cầu bảo trì, giúp giảm thời gian ngừng hoạt động bất ngờ của thiết bị.

3. Lợi ích của sản xuất thông minh trong các bộ phận máy móc khai thác

Độ chính xác và tính nhất quán được cải thiện – Các quy trình tự động đảm bảo mỗi bộ phận đáp ứng chính xác các thông số kỹ thuật thiết kế, nâng cao độ tin cậy của thiết bị.

Thời gian hoàn thành ngắn hơn – Phân tích dữ liệu theo thời gian thực và tự động hóa giúp giảm sự chậm trễ, cho phép giao hàng nhanh hơn cho khách hàng.

Giảm chi phí – Quy trình làm việc được tối ưu hóa giúp giảm thiểu lãng phí vật liệu, giảm chi phí lao động và cải thiện hiệu quả năng lượng.

Tùy chỉnh nâng cao – Các nhà sản xuất có thể sản xuất các lô nhỏ các bộ phận tùy chỉnh mà không ảnh hưởng đến hiệu quả.

Tính bền vững – Sản xuất thông minh phù hợp với các hoạt động thân thiện với môi trường bằng cách giảm phế liệu và tối ưu hóa việc sử dụng tài nguyên.

4. Triển vọng tương lai

Khi hoạt động khai thác ngày càng tự động hóa và dựa trên dữ liệu, nhu cầu về các bộ phận gia công máy móc khai thác chất lượng cao sẽ tiếp tục tăng. Những phát triển trong tương lai của sản xuất thông minh - chẳng hạn như robot tiên tiến, tối ưu hóa học máy và dây chuyền sản xuất hoàn toàn tự động - sẽ tiếp tục nâng cao năng lực sản xuất, cho phép độ chính xác, hiệu quả và khả năng tùy chỉnh cao hơn nữa.

5. Kết luận

Việc tích hợp sản xuất thông minh vào quá trình gia công các bộ phận máy móc khai thác không còn là một xu hướng nữa mà đã trở thành nhu cầu thiết yếu đối với các nhà sản xuất muốn cạnh tranh trong bối cảnh công nghiệp hiện đại. Bằng cách áp dụng tự động hóa, công nghệ số và phân tích dữ liệu thời gian thực, các công ty có thể sản xuất các bộ phận máy móc khai thác đáp ứng các tiêu chuẩn cao nhất về độ chính xác, độ bền và hiệu suất, đồng thời giảm chi phí và thời gian giao hàng.

Trong một ngành công nghiệp mà thời gian ngừng hoạt động có thể gây thiệt hại hàng triệu đô la, sản xuất thông minh cung cấp các công cụ đảm bảo độ tin cậy, hiệu quả và thành công lâu dài.