Trang Chủ / Tài nguyên / Blog / Tin tức ngành / Khám phá các quy trình và công nghệ sản xuất tiên tiến cho rôto máy phát điện

Khám phá các quy trình và công nghệ sản xuất tiên tiến cho rôto máy phát điện

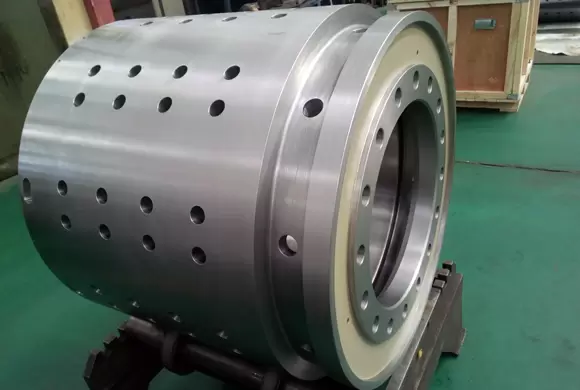

Trong lĩnh vực phát điện, rotor máy phát điện đóng vai trò then chốt, chuyển đổi năng lượng cơ học thành năng lượng điện với hiệu suất và độ tin cậy tối đa. Với sự tiến bộ không ngừng của công nghệ và nhu cầu ngày càng tăng về năng lượng sạch và hiệu quả, việc thiết kế và sản xuất rotor máy phát điện ngày càng trở nên phức tạp và khắt khe hơn.

Tổng quan và thách thức về thiết kế

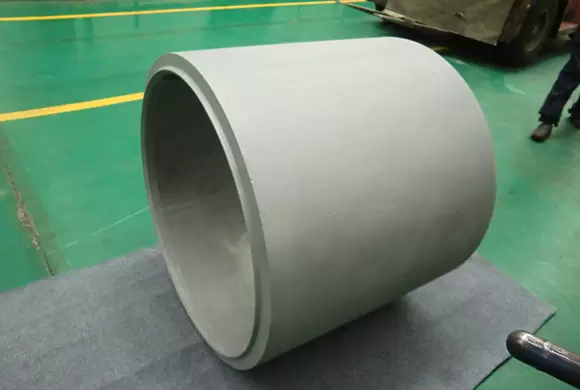

Rôto máy phát điện là những bộ phận phức tạp, có đặc điểm là kích thước lớn, trọng lượng đáng kể và hình dạng phức tạp. Các tính năng và thách thức thiết kế chính:

Kích thước và trọng lượng của bộ phận lớn: Thông thường, một bộ phận rôto máy phát điện nặng hơn một tấn, đòi hỏi thiết bị sản xuất và quy trình xử lý mạnh mẽ.

Yêu cầu về độ chính xác: Dung sai kích thước tối thiểu yêu cầu là 0,025mm, với dung sai vị trí là 0,03mm. Việc đáp ứng các tiêu chuẩn độ chính xác cực kỳ cao này là rất quan trọng để đảm bảo hiệu quả vận hành và tuổi thọ của rotor.

Độ phức tạp trong sản xuất: Do kích thước và yêu cầu về độ chính xác của chi tiết, độ khó gia công là rất lớn. Các phương pháp sản xuất truyền thống thường khó đạt được độ chính xác và độ hoàn thiện bề mặt cần thiết.

Quy trình sản xuất tiên tiến

Để giải quyết những thách thức này, một số quy trình và công nghệ sản xuất tiên tiến đã được phát triển và triển khai.

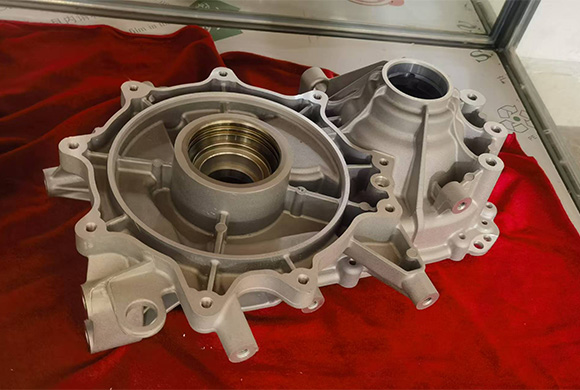

1. Gia công chính xác

Gia công chính xác là yếu tố cơ bản trong chế tạo rôto máy phát điện. Nhờ sử dụng máy điều khiển số bằng máy tính (CNC) hiện đại, các nhà sản xuất có thể đạt được dung sai chặt chẽ theo yêu cầu của thiết kế rôto hiện đại. Các kỹ thuật như phay tốc độ cao và gia công năm trục cho phép phay các chi tiết phức tạp với độ chính xác và chất lượng bề mặt vượt trội.

Gia công năm trục: Công nghệ này cho phép gia công các hình dạng phức tạp chỉ trong một lần thiết lập, giảm lỗi xử lý và thiết lập, do đó tăng cường độ chính xác.

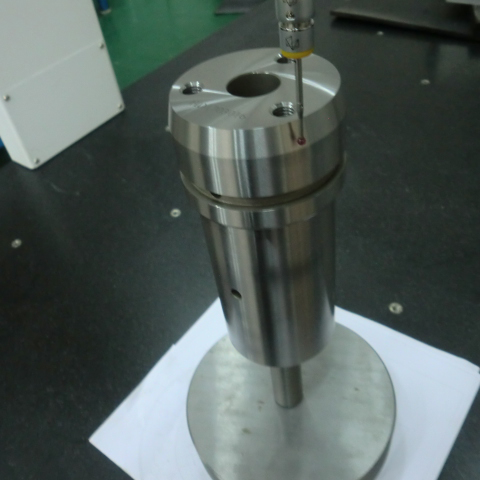

Đo lường trong quá trình: Việc tích hợp các hệ thống đo lường trong quá trình đảm bảo rằng mỗi giai đoạn gia công đều đáp ứng các dung sai đã chỉ định, giảm thiểu nhu cầu hiệu chỉnh sau khi gia công.

2. Sản xuất bồi đắp (In 3D)

Công nghệ sản xuất bồi đắp, đặc biệt là in 3D kim loại, mang lại những lợi thế độc đáo cho việc sản xuất rô-to máy phát điện. Bằng cách tạo ra các lớp vật liệu để tạo thành hình dạng mong muốn, AM có thể tạo ra các kênh làm mát bên trong phức tạp và các tính năng phức tạp khác mà các phương pháp truyền thống khó hoặc không thể đạt được.

Hình học phức tạp: AM cho phép tạo ra các đường dẫn làm mát phức tạp bên trong rôto, tối ưu hóa khả năng quản lý nhiệt và nâng cao hiệu quả.

Hiệu quả vật liệu: Giảm thiểu lãng phí vật liệu và khả năng sử dụng hợp kim hiệu suất cao giúp rôto nhẹ hơn và chắc hơn.

3. Hàn chùm tia điện tử (EBW)

Hàn chùm tia điện tử là một quy trình quan trọng trong sản xuất rô-to, đặc biệt là khi hàn các đoạn lớn. Hàn chùm tia điện tử năng lượng cao (EBW) cung cấp chùm tia điện tử tập trung, năng lượng cao, làm nóng chảy vật liệu tại mối hàn, tạo ra mối hàn hẹp, sâu với vùng ảnh hưởng nhiệt tối thiểu.

Độ chính xác cao: EBW đảm bảo kiểm soát chính xác quá trình hàn, giảm thiểu biến dạng và duy trì dung sai chặt chẽ.

Mối hàn không khuyết tật: Quy trình này tạo ra mối hàn có độ xốp và độ nhạy nứt rất thấp, tăng cường tính toàn vẹn về cấu trúc của rôto.

Cải tiến về hiệu suất kết cấu và hiệu quả lắp ráp

Việc áp dụng các quy trình sản xuất tiên tiến này đã mang lại những cải tiến đáng kể trong thiết kế và sản xuất rôto máy phát điện.

Cải thiện hiệu suất cấu trúc

Nhờ sử dụng vật liệu hiệu suất cao và kỹ thuật sản xuất chính xác, hiệu suất cấu trúc tổng thể của rôto máy phát điện đã được cải thiện. Các tính năng như kênh làm mát được tối ưu hóa và thiết kế giảm ứng suất góp phần nâng cao hiệu suất nhiệt và độ bền cơ học.

Giảm thời gian lắp ráp

Các quy trình sản xuất tiên tiến, đặc biệt là sản xuất bồi đắp và gia công chính xác, đã đơn giản hóa quy trình lắp ráp rô-to. Các linh kiện trước đây được lắp ráp bằng nhiều chi tiết và chốt, giờ đây có thể được sản xuất thành một bộ phận tích hợp duy nhất, giúp tiết kiệm đáng kể thời gian lắp ráp và giảm thiểu khả năng xảy ra lỗi lắp ráp.

Thiết kế tích hợp: Sản xuất bồi đắp cho phép tạo ra các hình học phức tạp như một khối duy nhất, loại bỏ nhu cầu lắp ráp nhiều bộ phận.

Dây chuyền lắp ráp tự động: Tích hợp tự động hóa và robot vào dây chuyền lắp ráp giúp giảm thiểu việc xử lý thủ công và nâng cao năng suất.

Đáp ứng các yêu cầu về độ chính xác

Sự kết hợp giữa gia công chính xác, đo lường trong quá trình sản xuất và kỹ thuật hàn tiên tiến đảm bảo rotor máy phát điện đáp ứng các yêu cầu nghiêm ngặt về độ chính xác. Dung sai kích thước tối thiểu 0,025mm và dung sai vị trí 0,03mm luôn được duy trì, đảm bảo hiệu suất vận hành và độ tin cậy của rotor.

Phần kết luận

Việc khám phá các quy trình và công nghệ sản xuất tiên tiến cho rô-to máy phát điện đã mang lại những tiến bộ đáng kể về thiết kế, hiệu quả sản xuất và hiệu suất kết cấu. Bằng cách tận dụng gia công chính xác, sản xuất bồi đắp và hàn chùm tia điện tử, các nhà sản xuất có thể sản xuất rô-to đáp ứng các thông số kỹ thuật khắt khe nhất, đồng thời giảm thời gian và chi phí lắp ráp. Khi ngành năng lượng tiếp tục phát triển, những kỹ thuật sản xuất tiên tiến này sẽ đóng vai trò quan trọng trong việc phát triển rô-to máy phát điện hiệu quả, đáng tin cậy và bền vững hơn.