Trang Chủ / Tài nguyên / Blog / Tin tức ngành / Sản xuất chính xác: Công nghệ then chốt để cải thiện chất lượng các bộ phận thiết bị cơ khí

Sản xuất chính xác: Công nghệ then chốt để cải thiện chất lượng các bộ phận thiết bị cơ khí

Trong bối cảnh công nghiệp cạnh tranh ngày nay, chất lượng và độ tin cậy của các bộ phận thiết bị cơ khí đóng vai trò then chốt đối với hiệu quả vận hành và hiệu suất sản phẩm. Các công ty đang ngày càng đầu tư vào công nghệ sản xuất chính xác để đáp ứng các tiêu chuẩn cao về độ chính xác, độ bền và tính nhất quán.

Sản xuất chính xác cho phép sản xuất các chi tiết với dung sai chặt chẽ, bề mặt hoàn thiện vượt trội và độ lặp lại cao. Những phẩm chất này rất cần thiết trong các ngành công nghiệp như ô tô, hàng không vũ trụ, điện tử, năng lượng và máy móc hạng nặng, nơi mà ngay cả những sai lệch nhỏ cũng có thể dẫn đến các vấn đề về hiệu suất hoặc thời gian ngừng hoạt động tốn kém.

Sản xuất chính xác là gì

Sản xuất chính xác là quy trình sản xuất tiên tiến đảm bảo các linh kiện cơ khí được chế tạo với độ chính xác cực cao và sai lệch tối thiểu so với thông số kỹ thuật thiết kế. Không giống như sản xuất thông thường, vốn có thể có dung sai rộng hơn, sản xuất chính xác tập trung vào:

Độ chính xác kích thước chặt chẽ

Chất lượng bề mặt đồng nhất

Tính chất vật liệu đáng tin cậy

Độ lặp lại cao trên nhiều lô

Mục tiêu là tạo ra các bộ phận đáp ứng chính xác các yêu cầu thiết kế, giảm lỗi và nâng cao hiệu suất tổng thể của hệ thống.

Công nghệ chính trong sản xuất chính xác

1. Gia công điều khiển số bằng máy tính (CNC)

Gia công CNC cho phép các nhà sản xuất sản xuất các chi tiết với kích thước chính xác cao bằng các công cụ tự động, điều khiển bằng máy tính. Nó giúp giảm thiểu sai sót của con người, cải thiện tính nhất quán và cho phép tạo ra các hình học phức tạp mà các phương pháp truyền thống khó có thể thực hiện được.

2. Sản xuất bồi đắp (In 3D)

Các công nghệ sản xuất bồi đắp, chẳng hạn như thiêu kết laser chọn lọc (SLS) và thiêu kết laser kim loại trực tiếp (DMLS), tạo ra các thành phần theo từng lớp. Phương pháp này cung cấp độ chính xác cao, tạo mẫu nhanh và linh hoạt trong việc tùy chỉnh thiết kế.

3. Mài và đánh bóng chính xác

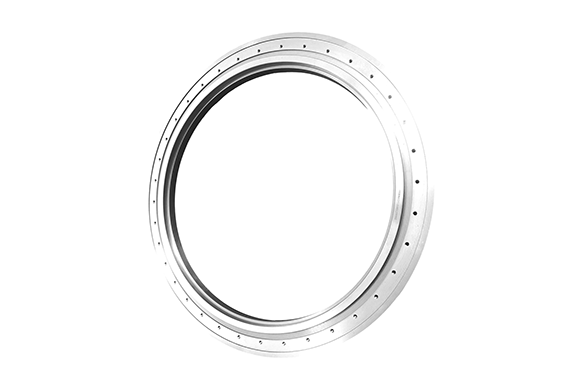

Kỹ thuật mài và đánh bóng rất cần thiết để đạt được bề mặt nhẵn mịn và dung sai chặt chẽ. Các quy trình này được sử dụng rộng rãi trong bánh răng, trục, ổ trục và các bộ phận có độ chính xác cao khác.

4. Cắt và khắc laser

Công nghệ laser mang lại độ chính xác vượt trội cho việc cắt, định hình hoặc đánh dấu các chi tiết. Chúng đặc biệt có giá trị trong các ngành công nghiệp đòi hỏi độ chính xác cao, chẳng hạn như sản xuất thiết bị điện tử hoặc thiết bị y tế.

5. Máy đo tọa độ (CMM)

CMM cung cấp các phép đo chính xác các chi tiết được sản xuất để đảm bảo chúng đáp ứng thông số kỹ thuật thiết kế. Công nghệ kiểm soát chất lượng này rất cần thiết để xác định sai lệch và duy trì các tiêu chuẩn sản xuất nhất quán.

6. Xử lý vật liệu tiên tiến

Các kỹ thuật như xử lý nhiệt, phủ bề mặt và hợp kim hóa giúp tăng cường độ bền, khả năng chống mài mòn và hiệu suất của các bộ phận cơ khí. Các quy trình này bổ sung cho gia công chính xác để tạo ra các linh kiện chất lượng cao.

Ưu điểm của sản xuất chính xác

Hiệu suất thành phần được cải thiện

Các bộ phận được sản xuất với độ chính xác cao hoạt động trơn tru và đáng tin cậy, giảm nguy cơ hỏng hóc hoặc hoạt động kém hiệu quả.

Giảm thiểu chất thải và chi phí

Dung sai chặt chẽ hơn có nghĩa là ít bộ phận bị lỗi hơn và ít lãng phí vật liệu hơn, dẫn đến tiết kiệm chi phí sản xuất và bảo trì.

Tuổi thọ sản phẩm được cải thiện

Các linh kiện chính xác ít bị hao mòn hơn, kéo dài tuổi thọ của hệ thống cơ khí và giảm thời gian ngừng hoạt động.

Khả năng sản xuất các thiết kế phức tạp

Công nghệ chính xác tiên tiến cho phép sản xuất các bộ phận phức tạp mà phương pháp truyền thống không thể thực hiện được.

Tính nhất quán giữa các lô sản xuất

Độ lặp lại cao đảm bảo mọi bộ phận đều đáp ứng các tiêu chuẩn chất lượng giống nhau, điều này rất quan trọng đối với sản xuất quy mô lớn.

Ứng dụng trong nhiều ngành công nghiệp

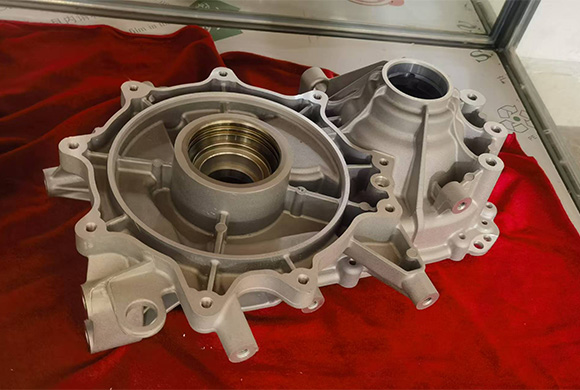

1. Ngành công nghiệp ô tô

Các bộ phận động cơ, bộ phận truyền động và hệ thống treo được sản xuất chính xác giúp cải thiện hiệu suất, hiệu quả sử dụng nhiên liệu và độ an toàn của xe.

2. Hàng không vũ trụ và hàng không

Các bộ phận máy bay cần có dung sai cực kỳ chặt chẽ để đảm bảo tính toàn vẹn và độ tin cậy của cấu trúc trong môi trường khắc nghiệt.

3. Thiết bị y tế

Các dụng cụ phẫu thuật, cấy ghép và thiết bị chẩn đoán đều phụ thuộc vào quy trình sản xuất chính xác để đảm bảo độ chính xác, an toàn và khả năng tương thích sinh học.

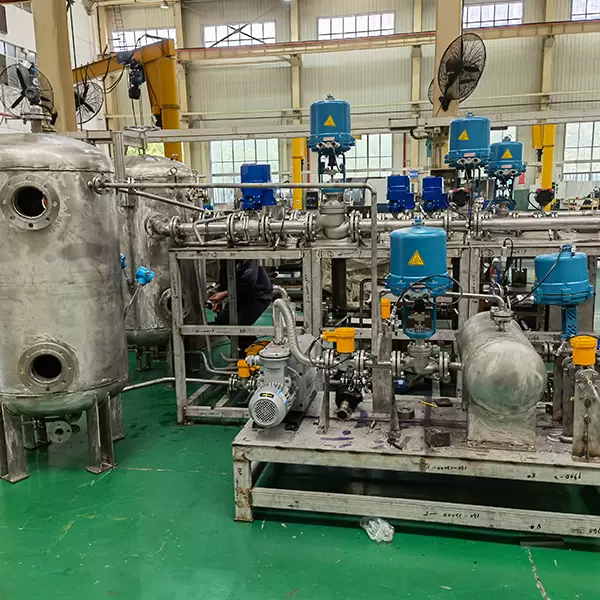

4. Năng lượng và sản xuất điện

Tuabin, máy phát điện và máy móc công nghiệp cần các linh kiện có độ chính xác cao để hoạt động hiệu quả và chịu được điều kiện khắc nghiệt.

5. Ngành công nghiệp điện tử và bán dẫn

Các linh kiện và thành phần mạch thu nhỏ đòi hỏi phải sản xuất chính xác để đảm bảo chức năng và giảm thiểu lỗi.

Những thách thức trong sản xuất chính xác

Mặc dù có nhiều ưu điểm, sản xuất chính xác vẫn phải đối mặt với một số thách thức:

Chi phí thiết bị cao: Máy móc tiên tiến như máy CNC và máy in 3D đòi hỏi đầu tư đáng kể.

Lực lượng lao động lành nghề: Vận hành thiết bị chính xác đòi hỏi những chuyên gia được đào tạo có kiến thức chuyên môn.

Hạn chế về vật liệu: Không phải tất cả vật liệu đều phù hợp với các quy trình có độ chính xác cao, đòi hỏi phải lựa chọn và chuẩn bị cẩn thận.

Yêu cầu kiểm soát chất lượng: Việc duy trì mức dung sai chặt chẽ đòi hỏi phải có hệ thống kiểm tra và giám sát nghiêm ngặt.

Để vượt qua những thách thức này đòi hỏi phải đầu tư liên tục vào công nghệ, đào tạo và quy trình đảm bảo chất lượng.

Phần kết luận

Sản xuất chính xác đóng vai trò then chốt trong việc nâng cao chất lượng của các bộ phận thiết bị cơ khí. Bằng cách tận dụng các công nghệ như gia công CNC, sản xuất bồi đắp, mài chính xác và xử lý vật liệu tiên tiến, các ngành công nghiệp có thể sản xuất các linh kiện với độ chính xác, độ bền và tính nhất quán vượt trội.

Những lợi thế của sản xuất chính xác—bao gồm cải thiện hiệu suất, giảm thiểu lãng phí, kéo dài tuổi thọ linh kiện và khả năng sản xuất các thiết kế phức tạp—khiến nó trở nên thiết yếu đối với các ứng dụng công nghiệp hiện đại. Từ ngành công nghiệp ô tô và hàng không vũ trụ đến y tế và điện tử, việc áp dụng công nghệ sản xuất chính xác đảm bảo thiết bị cơ khí đáp ứng các tiêu chuẩn chất lượng cao nhất, cải thiện hiệu quả vận hành và duy trì lợi thế cạnh tranh.

Để biết thêm chi tiết về sản phẩm, vui lòng xem: Linh kiện thiết bị cơ khí – Máy móc chính xác Jiangxi Hongdu