Trang Chủ / Tài nguyên / Blog / Tin tức ngành / Độ chính xác trong chuyển động: Hongdu nâng cao khả năng xử lý các thành phần thiết bị cơ khí như thế nào

Độ chính xác trong chuyển động: Hongdu nâng cao khả năng xử lý các thành phần thiết bị cơ khí như thế nào

Việc gia công các linh kiện thiết bị cơ khí là nền tảng của thế giới sản xuất ngày nay. Mọi máy móc, từ tua-bin công nghiệp đến thiết bị y tế chính xác, đều cần đến các linh kiện được gia công chính xác để đạt hiệu suất cao nhất. Độ chính xác, tính nhất quán và độ bền của những linh kiện này quyết định độ tin cậy và tuổi thọ tổng thể của thiết bị.

Khi các tiêu chuẩn công nghiệp tiếp tục phát triển, các nhà sản xuất phải đối mặt với thách thức đạt được độ chính xác cao hơn đồng thời cải thiện hiệu quả và tính bền vững. Hongdu , một thương hiệu hàng đầu trong lĩnh vực gia công linh kiện cơ khí chính xác, đã tạo dựng được sự khác biệt nhờ kỹ thuật tiên tiến, hệ thống sản xuất thông minh và không ngừng theo đuổi chất lượng.

Kỹ thuật chính xác: Cốt lõi của quá trình gia công linh kiện

Về bản chất, việc gia công các linh kiện thiết bị cơ khí đòi hỏi sự kết hợp giữa công nghệ tiên tiến và chuyên môn kỹ thuật sâu rộng. Hongdu hiểu rằng độ chính xác không chỉ đơn thuần là dung sai chặt chẽ mà còn là sự hài hòa hoàn hảo giữa ý định thiết kế và thực hiện sản xuất.

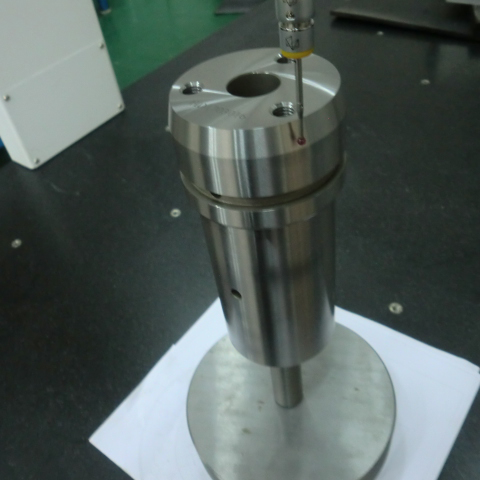

Công ty sử dụng công nghệ gia công CNC, mài, EDM (Gia công phóng điện) và xử lý laser tiên tiến để đạt được độ chính xác dưới micron. Mỗi linh kiện đều được giám sát tỉ mỉ bằng máy đo tọa độ (CMM) và hệ thống kiểm tra quang học để đảm bảo kích thước chính xác.

Độ chính xác này đảm bảo chuyển động cơ học mượt mà, giảm rung động, giảm thiểu hao mòn và nâng cao hiệu suất năng lượng của hệ thống công nghiệp. Đối với Hongdu, mỗi micron đều quan trọng.

Vật liệu tiên tiến và xử lý bề mặt

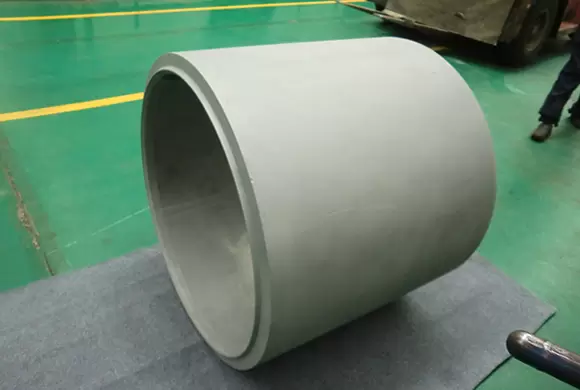

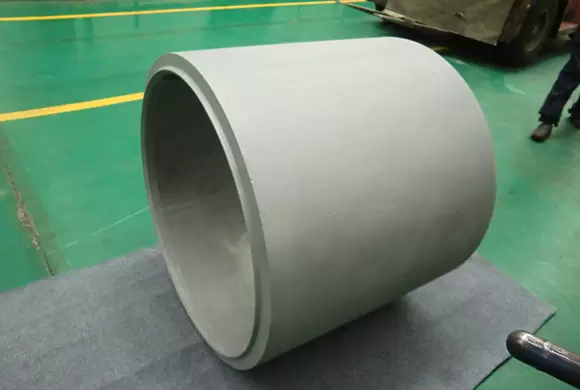

Hiệu suất của thiết bị cơ khí không chỉ phụ thuộc vào độ chính xác về kích thước mà còn phụ thuộc vào tính chất và độ toàn vẹn bề mặt của vật liệu. Thế mạnh của Hongdu nằm ở khả năng gia công hợp kim hiệu suất cao, titan, thép không gỉ và vật liệu composite nhôm được sử dụng trong các ứng dụng đòi hỏi khắt khe.

Để tăng cường độ bền và khả năng chống chịu điều kiện khắc nghiệt, Hongdu tích hợp các kỹ thuật xử lý nhiệt, thấm nitơ và phủ PVD tiên tiến. Các quy trình này cải thiện độ cứng bề mặt, khả năng chống ăn mòn và độ bền mỏi - đảm bảo mỗi bộ phận duy trì hiệu suất dưới tải trọng cơ học cực lớn hoặc nhiệt độ cao.

Cho dù được sử dụng trong hộp số ô tô, máy nén công nghiệp hay thiết bị năng lượng, các linh kiện được xử lý của Hongdu đều mang lại sự ổn định, tuổi thọ cao và hành vi cơ học nhất quán.

Sản xuất thông minh và tích hợp kỹ thuật số

Trong thời đại Công nghiệp 4.0, việc gia công linh kiện thiết bị cơ khí đã bước vào kỷ nguyên chuyển đổi số mới. Hongdu tích hợp hệ thống CAD/CAM, bản sao số và giám sát sản xuất dựa trên IoT để tạo ra một môi trường sản xuất thông minh và dựa trên dữ liệu.

Ngay cả trước khi bắt đầu sản xuất, mô phỏng kỹ thuật số cho phép các kỹ sư tối ưu hóa đường dẫn gia công, dự đoán độ mòn của dụng cụ và cải thiện hiệu suất chu trình. Trong quá trình sản xuất, hệ thống giám sát thời gian thực theo dõi mọi biến số - lực cắt, nhiệt độ và độ rung - để duy trì độ chính xác.

Sự tích hợp kỹ thuật số này không chỉ nâng cao độ chính xác của sản xuất mà còn giảm thời gian chết, lãng phí và chi phí, mang lại cho khách hàng của Hongdu lợi thế cạnh tranh rõ ràng.

Tùy chỉnh và gia công hình học phức tạp

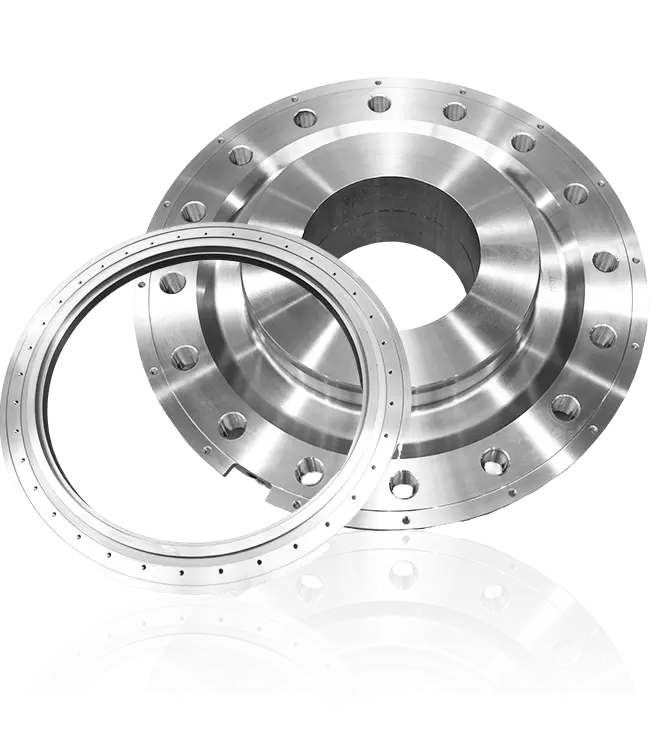

Khi máy móc ngày càng chuyên dụng, nhu cầu gia công linh kiện tùy chỉnh cũng tăng theo. Hongdu cung cấp các giải pháp phù hợp, đáp ứng các thông số thiết kế độc đáo, từ trục chính tốc độ cao và trục chính xác đến các linh kiện vỏ máy phức tạp.

Thông qua hệ thống gia công năm trục và trung tâm đa nhiệm, Hongdu có thể sản xuất các hình dạng phức tạp mà các phương pháp gia công truyền thống không thể đạt được. Đội ngũ kỹ sư của công ty hợp tác chặt chẽ với khách hàng, đảm bảo mọi linh kiện đều được tối ưu hóa theo yêu cầu chức năng và cấu trúc.

Khả năng tùy chỉnh này cho phép các nhà sản xuất đổi mới nhanh hơn, cải thiện tích hợp hệ thống và giảm độ phức tạp khi lắp ráp, đồng thời vẫn duy trì độ chính xác tuyệt đối.

Kiểm soát chất lượng và xác nhận quy trình

Mỗi chi tiết đều trải qua quy trình kiểm soát thống kê (SPC), thử nghiệm không phá hủy (NDT) và phân tích luyện kim để đảm bảo khả năng truy xuất nguồn gốc và tuân thủ đầy đủ. Thay vì kiểm tra chất lượng sau khi sản xuất, Hongdu chú trọng xây dựng chất lượng ngay trong quy trình sản xuất - đảm bảo mọi đường cắt, mọi dung sai và mọi lớp hoàn thiện đều đáp ứng các tiêu chuẩn kỹ thuật cao nhất.

Cam kết về khả năng xác thực và lặp lại này giúp khách hàng tin tưởng rằng các thành phần của Hongdu sẽ hoạt động đáng tin cậy trong thời gian dài.

Phát triển bền vững và sản xuất xanh

Trong ngành công nghiệp hiện đại, tính bền vững đã trở nên không thể tách rời khỏi sự đổi mới. Hongdu áp dụng công nghệ gia công thân thiện với môi trường, chất bôi trơn có thể tái chế và hệ thống làm mát vòng kín để giảm thiểu tác động môi trường trong quá trình gia công các bộ phận thiết bị cơ khí.

Công ty cũng đầu tư vào hệ thống CNC tiết kiệm năng lượng và sản xuất lai ghép cộng-trừ, giúp giảm thiểu lãng phí vật liệu và phát thải carbon. Bằng cách kết hợp kỹ thuật chính xác với các hoạt động bền vững, Hongdu chứng minh rằng sản xuất tiên tiến và trách nhiệm với môi trường có thể cùng tồn tại hài hòa.

Phần kết luận

Việc gia công các linh kiện thiết bị cơ khí định hình nên tiêu chuẩn xuất sắc của máy móc hiện đại. Khi các ngành công nghiệp đòi hỏi độ chính xác cao hơn, kết cấu nhẹ hơn và tuổi thọ dài hơn, Hongdu tiếp tục dẫn đầu bằng sự đổi mới, thành thạo kỹ thuật và hiểu biết sâu sắc về vật liệu và chuyển động.

Từ ý tưởng đến khâu lắp ráp cuối cùng, Hongdu biến kim loại thô thành hiệu suất được gia công chính xác. Mỗi linh kiện không chỉ phản ánh một sản phẩm mà còn là lời hứa về độ tin cậy, độ chính xác và độ bền cơ học lâu dài.

Hongdu vẫn là đối tác toàn cầu đáng tin cậy cho các công ty tìm kiếm sự hoàn hảo trong việc gia công các thành phần thiết bị cơ khí, thúc đẩy hiệu quả và đổi mới công nghiệp thế hệ tiếp theo.